全球首條潛油電機智能全自動生產(chǎn)線建成投用

來源:中國能源新聞網(wǎng) 時間:2023-11-03 14:46

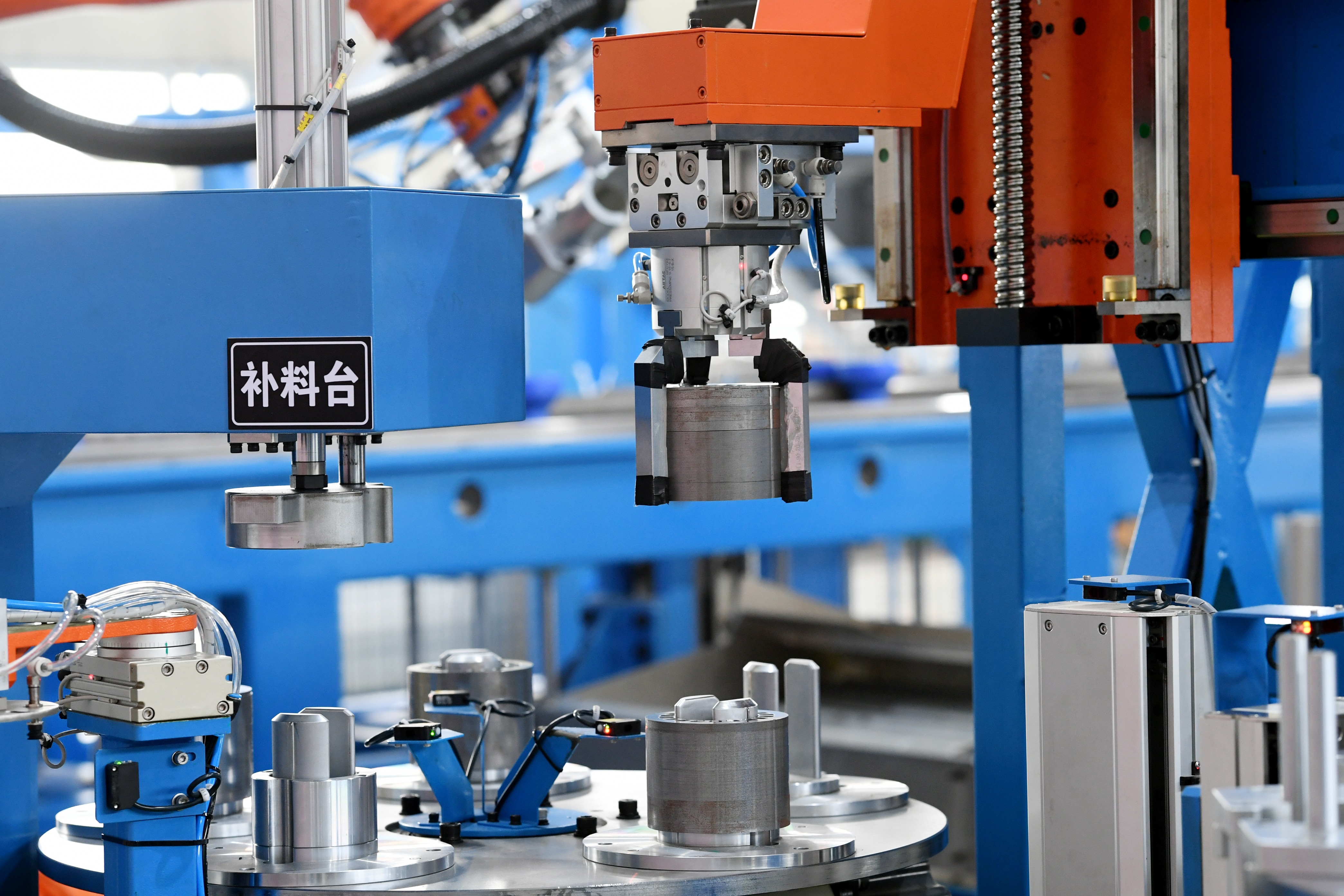

自動上料與疊片機器人工作站在定量拿取硅鋼片。

中國能源新聞網(wǎng)訊(記者 曲藝)11月3日,全球首條潛油電機智能全自動生產(chǎn)線在中國海油建成投用,標志著我國電潛泵產(chǎn)品制造實現(xiàn)從跟跑、并跑到領(lǐng)跑的轉(zhuǎn)變,對推動我國石油工業(yè)自動化、智能化建設(shè),助力海上油田高效、綠色開發(fā)意義重大。

中國海油通過加強原創(chuàng)性、引領(lǐng)性科技攻關(guān),自主設(shè)計開發(fā)出4套高精度工業(yè)機器人工作站,將潛油電機裝配生產(chǎn)中的疊壓、熱調(diào)直、軸調(diào)直和防倒板焊接等4道核心工序,在全球范圍內(nèi)首次實現(xiàn)智能化、全自動化。

“潛油電機智能全自動生產(chǎn)線的投用,能夠提升電潛泵產(chǎn)品質(zhì)量,降低電潛泵制造成本,延長電潛泵運行壽命,加速推動人工舉升(機械采油)智能系列產(chǎn)品產(chǎn)業(yè)化落地與規(guī)模化應(yīng)用,把裝備制造牢牢抓在自己手里,助力海上油氣增儲上產(chǎn),保障國家能源安全。”中海油能源發(fā)展股份有限公司工程技術(shù)分公司總經(jīng)理韋龍貴說。

據(jù)了解,電潛泵是海上石油開采的核心設(shè)備,海上原油大約95%通過電潛泵開采到地面,而潛油電機是電潛泵的核心組成部分,生產(chǎn)一臺潛油電機的時長約占整套電潛泵的70%。中國海油潛油電機智能全自動生產(chǎn)線首創(chuàng)自動上料與疊片機器人工作站,生產(chǎn)效率是過去的2倍以上。“與傳統(tǒng)手工生產(chǎn)線相比,新生產(chǎn)線由過去的10人操作減少到只有一人監(jiān)控,產(chǎn)品質(zhì)量提升6個百分點,試運行期間實現(xiàn)產(chǎn)品100%合格。”生產(chǎn)線現(xiàn)場項目負責人路宇翔說。

生產(chǎn)一臺潛油電機大約需要1.6萬片定轉(zhuǎn)子硅鋼片沖片,僅硅鋼片沖片的疊壓工序就包括上料、分片、預(yù)壓、穿芯軸等一系列高難度動作,傳統(tǒng)的潛油電機定轉(zhuǎn)子硅鋼片沖片裝配與加減片由人工操作,難以精準測距、快速精調(diào)。本次自主創(chuàng)新設(shè)計的全球首套自動上料與疊片機器人工作站,能夠?qū)?.5毫米厚的定轉(zhuǎn)子沖片一次一片手工單裝,調(diào)整為一次800片標準堆裝,實現(xiàn)由過去的“單發(fā)彈藥裝填”到如今的“快速彈夾式裝填”跨代升級。

與此同時,自動上料與疊片機器人工作站能夠自動精準檢測定轉(zhuǎn)子沖片之間的距離,自動加減沖片,實現(xiàn)定轉(zhuǎn)子沖片疊片數(shù)量“毫米級”精調(diào),確保每臺潛油電機的定轉(zhuǎn)子沖片分段整齊疊壓,渾然一體,不產(chǎn)生損傷。

疊壓工序的關(guān)鍵部件卡簧、墊片的安裝,是整道工序的點睛之筆。在自動上料與疊片機器人工作站中,創(chuàng)新設(shè)計的全球首臺卡簧變形回彈裝置,能夠協(xié)同全自動機械手自動抓取與推送,使得厚度僅為0.3厘米的卡簧在手腕粗細的潛油電機殼內(nèi)一展“繡花功夫”,自動“停泊”,精準到位。

該生產(chǎn)線的另一大亮點是熱調(diào)直工序自動測量、自動點火、自動控制溫度,確保長約10米的整根潛油電機其定子調(diào)直精度控制在0.06毫米以內(nèi),相當于一根頭發(fā)絲直徑大小。整個工序具有學(xué)習(xí)記憶功能,可針對不同規(guī)格的定子不斷學(xué)習(xí)升級,調(diào)整算法,直到滿足調(diào)直工藝標準要求。

該生產(chǎn)線通過兩輛智能自動導(dǎo)向車和兩臺數(shù)控天車,將潛油電機4套裝配生產(chǎn)核心工序無縫銜接,實現(xiàn)各工序之間物料自動傳輸、自動存儲、自動出庫,空間立體利用,電路控制和氣路控制完美聯(lián)動,機械運動順暢絲滑,保證潛油電機生產(chǎn)裝配過程中的壓力、尺寸、精度等關(guān)鍵指標精確、統(tǒng)一,下線產(chǎn)品質(zhì)量一流。

目前,中國海油生產(chǎn)的HAILOONG LIFT(“海龍”舉升)品牌潛油電泵機組在海上油田累計應(yīng)用井數(shù)突破2100口,最長在運行超4940天,為我國海上油田增儲上產(chǎn)提供強有力的產(chǎn)品支撐。

責任編輯:楊苗苗

校對:于彤彤